全立式转子铸铝模具的构造与工作原理

转子压铸时装夹铁芯嵌件不可防止,而在全立式压铸机上工作的模具适合安放铁芯嵌件,故全立式压铸机又称为转子压铸机。

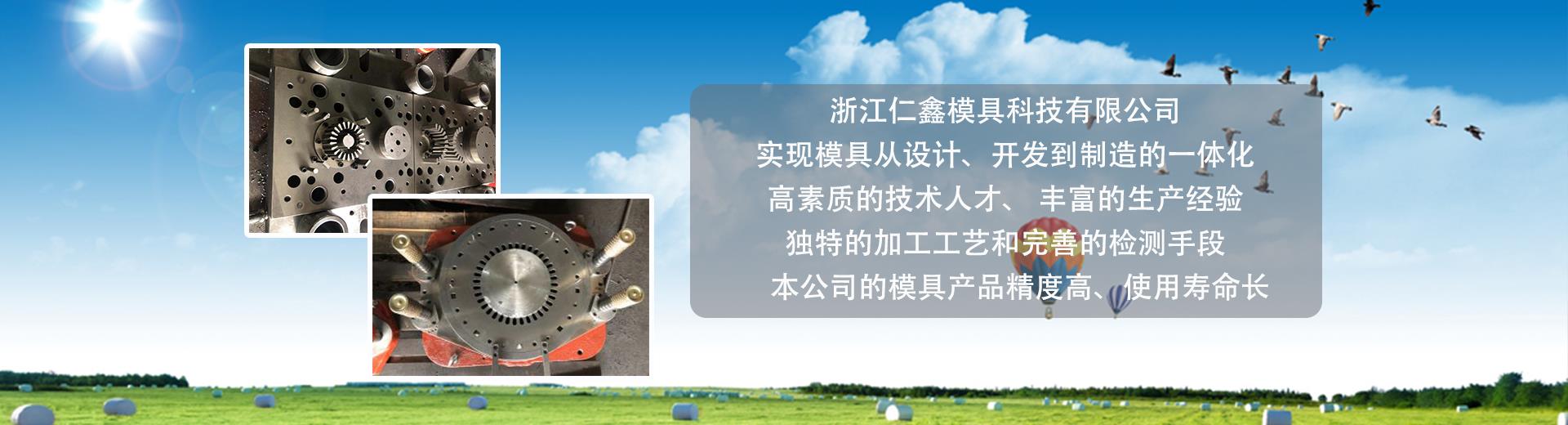

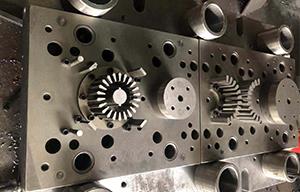

1、压铸模构造分析

(1)转子铁芯的初始定位与浇注系统分析四件转子冲片组17分别安放在瓣合式中圈11的相应定位孔中,合紧后旋入打有点浇口锥孔的卸料板镶件18的定位止口内;

(2)脱模机构分析

脱模胜利与否关乎模具的成败,模具中共有4×6处Φ2点浇口,必需使该点浇口与蝶形横浇道发生断裂前方可取出转子铸件。本模具采用了借助上模回程力驱动的卸料板卸料机构。

2、压铸模的工作原理

将4件已插入了扭斜芯轴装配的转子冲片组件分别放入瓣合式中圈11的4个孔位,合紧后整体旋入卸料板镶件18的Φ2300+0.05止口,并使定位键22同时插入卸料板镶件18的定位槽中;首先将已注入足够量熔融纯铝液的石棉纸杯放入流道镶件19的Φ60 mm孔中。开动压铸机使上模下行,上模型腔8的Φ2300+0.050止口导入转子冲片组的上端并继续下压,与此同时卸料板14也随之延二导柱下滑直至上模下压到底完成合模。启动压射缸的压射冲头上行压射,熔融纯铝液经流道镶件13的Φ60 mm直浇道、Φ220 mm蝶形横浇道和卸料板镶件10的24-Φ2 mm点浇口注入转子端环型腔和铁芯导条斜槽,经增压、凝固冷却后开模(此时开有拉勾的压射冲头尚在注射完毕时的原位);开动上模上行,当固定在卸料拉杆2(共4根)端部的垫片4拉动卸料套筒5(共4个),则卸料套筒5拉动卸料板14,卸料板14在强力上行(由于此时压射冲头的60º倒钩反向拉住了浇口废料,以确保不会因点浇口的拉断力而上行)的同时拉断了与其相联的流道镶件12分离面处的Φ2点浇口,继续上行至所设定的极限位置。由于点浇口锥孔设有3°斜度,因此只需以木锤径向轻击瓣合式中圈11的侧面,使之稍有松动便可分别取下四瓣中圈9和四个带浇口铸铝转子;此时芯轴10和扭斜键12仍在转子内孔中,由于芯轴10与转子内孔是间隙配合,因此只需捏住转子外缘,以小手锤敲击芯轴10的恣意一端,芯轴10受轴向敲击后的快速退出,待芯轴10掉落后,径向稍击扭斜键12的头部,则其将随之坠落,至此可取得图1所示圆满铸铝转子。反复上述操作可进入下一个压铸循环。

三、特性分析

(1)在全立式压铸机压铸模上采用一模多腔(传统构造多为挪动式一模一腔模具)。

(2)采用了点浇口,克制了经典的侧浇口进料因压力损失过大易发生断条或背面端环欠铸的弊病。特别是采用了非传统构造点浇口,即Φ2内浇口不是紧贴铸件,而是像顶浇口那样有9 mm长的锥度扩张区,有效克制了点浇口压力损失大的弊端。经试模后将每个转子的点浇口数量由原先设计的四点增加到六点,以改善补缩动压力的传送才能,收到较好的效果。

(3)针对启齿槽转子冲片,采用了四瓣合式中圈构造,在起到对四件铁芯的定位的同时又避免了转子外缘启齿槽处发生溢料,此外四瓣合式中圈之间的缝隙还起到了良好的排气作用。

(4)在压射冲头端部开有60º拉勾,以确保点浇口被卸料板拉断时与浇口废料处于一体的蝶形分流道停留在原位而不被拔出。

(5)变外缘槽口直接扭斜为内孔记号槽间接扭斜。由外缘扭斜一个齿距(4.9º螺旋角),推算出内孔记号槽处2mm宽斜凸键的螺旋角为1.8º,这是扭斜工装胜利的关键。

(6)芯轴10和扭斜键12采用分体构造。芯轴10和扭斜键12为直槽间隙配合,以便压铸终了取件时固然扭斜键12的斜键在转子斜键槽中,但并无妨碍芯轴10受轴向敲击后的快速退出,待芯轴10掉落后,只需径向稍击扭斜键12的头部,则其将随之落下。假如芯轴10和扭斜键12采用整体构造的话,扭斜键12将难以顺利旋入冲片组的内孔键槽。

(7)当点浇口与横浇道发生断裂分离时,由于强度较差易发生扭曲变形影响分离脱模效果,而蝶形横浇道的整体强度较好,从而克制了这一弊端。

上一条: 电机定子模铁芯的性能特点介绍?

下一条: 转子铸铝模的主要质量要求有哪些?