传统的精车转子外圆工艺,车刀断续切削,磨损较快,增加了刀具刃磨和安装调整的时间,降低了工作效率。而且在精车转子外圆后,会构成倒齿、倒片和毛刺而导致片间粘连,转子外表因涡流而产生损耗,降低了电机效率。同时车削时铁屑、铝屑容易进入槽口和径向风道内,难以清算,毁坏了转子片间绝缘,增加了转子损耗,影响电机牢靠运转。目前,高压电机铜排转子由于采用叠片方式或小电机采用高速级进冲的方式完成冲气隙工艺,这些计划只是针对特殊转子和大批量电机采取的工艺措施,而对多种类、小批量的常规电机,则还采用车气隙的工艺。

传统的铸铝模,在转子铸铝模时存在排气性差和铝水外溢的问题,排气差会导致铸铝转子冷隔、断条等问题产生,直接影响铸铝转子质量,导致电机损耗增大,而铝水外溢会使铝包裹在转子外表,需车掉转自外面的铝,由于需车削,会增大转子损耗,并导致冲气隙工艺失败。

本创造要处理的技术问题是:处理了如何提高铸铝模的排气性以及防止铝水外溢的问题。

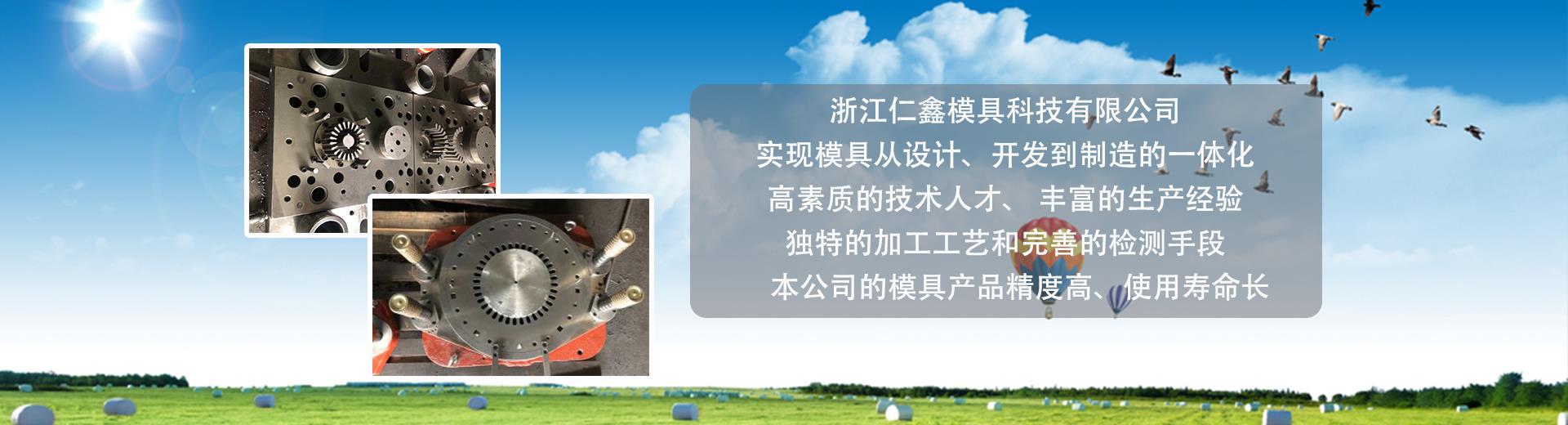

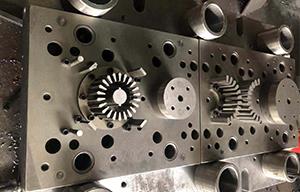

为理解决上述技术问题,本创造的技术计划是提供了一种转子铸铝中套模,其特征在于,包括外表做渗氮处置的中套模本体,中套模本体的内壁上均布有多条防止铸铝过程中铝液溢出的排气槽。

优选地,所述的排气槽的数量与转子死心的槽数相等。

优选地,所述的中套模本体的内径为D=D1+K;D1为转子死心2外径;K为排气槽的深度。

优选地,所述的排气槽的深度为0.08~0.1mm。

优选地,关于机座号H225以下的电机转子,所述的排气槽的深度为0.03~0.05mm;关于H225以上的电机转子,所述的排气槽的深度为0.08~0.1mm。

优选地,所述的中套模本体的材质为热模钢H13。

一种转子铸铝中套模的处置办法,包括以下步骤:将所述的中套模本体加热到600~700摄氏度,热处置至外表硬度38-42HRC,然后将中套模本体的外表进行渗氮处置,使得中套模本体的内壁硬度到达68-72HRC。

本创造提出选择中套模合适的材料,并在中套模上加工排气槽,提高了转子铸铝的质量,产品合格率到达98%,防止转子外表铝水的溢出,减少了转子车削的工作量,为冲气隙工艺奠定根底,取消了车削转子工序,提高了生产效率。

上一条: 电机铁芯模具的工艺性能

下一条: 转子模块的制作方法